一、高炉炼铁工艺环节

目前炼铁工艺主要有高炉法、熔融还原法、直接还原法,最成熟的就是高炉法。近两年熔融还原法也在不断成熟发展,山东墨龙集团引进的Hismelt熔融还原冶炼工艺和宝钢集团的欧冶炉工艺已经实现工业化,并在进一步完善提升之中。熔融还原的确是今后低碳炼铁的一个重要方向,但不可否认的是:有很多技术环节还需进一步完善。

由于热效率高及特殊的冶金反应环境颇受青睐,高炉法炼铁在今后很长一段时间内, 仍将是采用最多的主流炼铁工艺。冶金工程师正在试图发挥它的优势,挖掘它的潜能,规避它的缺点,不断提升完善高炉冶炼冶炼工艺。下面重点分析一下高炉法炼铁流程的降碳工作。

1、入炉料准备环节降碳

炉料准备主要涉及烧结和球团两个工序,烧结工艺碳排放和污染物排放量最大,而球团工艺碳排放和污染物排放远远小于烧结工艺,这是由它们的工艺特点所决定的。

提高入炉料的球团比例,甚至全部采用球团矿,就会大大降低铁前原料准备工序的能源消耗和污染物排放,该工艺目前限制性的环节是球团矿碱度低。为了保证高炉内最后的成渣碱度,必须要配备足够的高碱度烧结矿,要想提高球团矿的入炉比例,必须解决碱性球团的生产问题。因此,碱性球团生产工艺开发意义重大。

碱性球团工艺技术的核心是结合剂的开发,该结合剂既要保证球团的低温强度,又要保证烧结后球团的理化指标。

原料准备阶段降碳最急需的技术就是碱性球团结合剂技术。热风烧结和烧结矿余热利用虽然也是降碳的好技术,但是与碱性球团技术相比,一个是改良,一个是革命。

2、高炉冶炼过程降碳

高炉冶炼过程碳排放主要有热风炉燃烧排放CO2、工艺动力能耗折合的碳排放和高炉煤气燃烧利用过程产生的碳排放。煤气燃烧有些是工艺需要,更多是用于低效率的发电,这也是钢铁工艺实现碳中和需要解决的一个难点问题。

解决方案:

高炉如果采用O2+CO2气体助燃,通过调整O2与CO2比例及配合喷煤调整炉缸温度,就有可能取消热风炉,这样就可以解决热风炉加热燃烧产生的碳排放问题;

如果高炉采用O2+CO2气体助燃,产生的高炉煤气就主要由CO和CO2两种气体组成,这两种气体极易分离,分离出的CO用来做化工原料,不属于碳排放,而且这种方式获得的CO远比目前煤化工制气能耗低、成本低。分离出的CO2部分同O2参与高炉助燃,如果有部分剩余可以提供转炉工艺使用。这样高炉冶炼工序就基本没有CO2直接排放了,仅剩制氧能耗和过程动力能耗折算的碳排放,如果将来这些能源都来自于绿电,高炉冶炼实现碳中和压力就会减轻很多。

降低高炉过程能耗的关键还是提高高炉的利用系数降低焦比。目前,普遍采用的是高风温助燃、提高鼓风动能、喷煤,高顶压、优化布料制度等,这些技术我国都属于世界领先水平。保证这些技术最佳效果的前提是顺行,没有顺行就没有产量,没有产量所有指标都不可能好,所以保证高炉顺行是最重要的。目前影响我国高炉顺行存在的最大问题是高炉锌、碱金属化合物炉壁结瘤和结露物料糊堵。大家普遍关注炉壁结瘤,对于这些物质形成的物料结露糊堵还没有引起足够重视。

影响高炉顺行的主要因素有入炉料质量、炉料透气性和炉壁锌、铅、碱金属化合物结瘤。入炉料质量受很多主客观因素影响,解决的办法是努力寻找成本和效益的平衡点;

炉料的透气性受两个因素影响,一是炉料各种环境下的理化强度,二是锌、铅、碱金属化合物等低气化点物质,在炉料表面结露、结瘤,造成物料粘结糊堵。物料粘结糊堵既增大了炉料阻力,还恶化了炉料的反应特性,加大了鼓风动能消耗,降低了冶金反应速度,严重影响了高炉利用系数;

炉壁结瘤直接影响冶炼顺行。近几年“固废法”出台后,为了处理钢铁粉尘,入炉料的锌、铅负荷和碱金属负荷都在增加,导致高炉结瘤事故频频发生。给高炉降碳工作带来很大问题。因此,高炉除锌、铅、碱金属化合物等低沸点物质,将成为高炉冶炼顺行降碳必须要解决的问题。

沈阳东大山汇环境科技有限公司开发了两项专利技术,“一种高炉冶炼处理含锌钢铁固废技术及设备”、“解决高炉炉壁除碱金属结瘤及炉料结露方法及设备”。这两项专利技术都是通过高炉引流脱除回收气态锌、铅、碱金属化合物,不但解决了高炉顺行问题,还可以回收高炉内高附加值的有色金属及化合物。可以很好解决上述阻碍高炉顺行问题。

3、高炉渣余热回收利用

高炉渣出炉时的温度在1400℃以上,目前的处理工艺是水淬处理,不但高位热能㶲损失巨大,而且还消耗了大量的水资源,水淬渣过程还伴生了大量的废水、粉尘和含溶解物雾滴,这些含溶解物雾滴最后大部分变成了超细颗粒物,很多是PM2.5。钢渣水淬过程是目前PM2.5排放强度最大的工业排放源。因此,熔融高炉渣处理是目前钢铁长流程工艺最受关注的环节。高炉渣的半干化控温控压处理余热发电,将成为高炉冶炼绿色低碳的重要攻关突破点。如果该工艺能够实现突破,不但可以回收大量热能,而且还可以减少大量水消耗,同时也会减少很多污染物排放。

首钢、沈阳东大山汇环境科技有限公司等公司在这方面也做了很多前期研究工作。

二、转炉炼钢工艺环节

从表面上看,炼钢工序只投入了O2一种能源介质,但是从铁钢界面传过来的铁水不只是带来了物理热,还带来了大量的化学热,铁水中所含的碳、硅、锰、磷、硫等,在转炉吹氧炼钢过程中大部分被氧化,会释放出大量的热能。如果回收利用得好,回收的能源量会远大于氧气及运行动力的能源消耗。

转炉冶炼环节的主要能耗是氧气,能源损失形式主要是转炉尾气及钢渣、钢水带走的物理热,还有转炉冶炼前期和后期放散的CO化学能。废钢预热过程能源利用率低,污染物排放量大,也是炼钢环节节能的重点。

转炉尾气温度在1200℃-1600℃,大量的高位热能只是回收了少量蒸汽,1000℃左右的高位热能用于蒸发水,不但浪费了大量的高位热能,还浪费了大量的水资源。这是炼钢环节能源浪费最大的环节。这个环节的节能将成为转炉炼钢工艺的最大节能降碳突破点。

转炉煤气现行的回收方式是“掐头去尾”。头尾转炉煤气由于氧气超标,CO体积分数又过低,通常被认为没有回收价值,通行的做法是点燃或直接放散。事实上,由于煤气热值过低根本无法点燃,因此,绝大多数企业将这部分无法回收的煤气直接放散。这种看上去实属无奈的做法,既浪费了大量能源,又造成了空气污染,直接后果是拥有长流程钢铁冶炼的地区大气环境中的CO严重超标。因而,“掐头去尾”放散的转炉煤气成为环保治理的重点和难点。

按照目前的煤气回收水平,预计CO排放量在20Nm³/吨钢-30Nm³/吨钢。按照全国每年生产转炉钢9亿吨计算,因此排放的CO量为180亿Nm³-270亿Nm³,即每年放散2250万吨-3375万吨,如果最终CO全部转化成CO2,相当于排放CO2 3535万吨-5303万吨。当然,CO对大气的危害远大于CO2。因此,无论从节能的角度考虑,还是从环保的角度考虑,这个环节的工艺改进都具有重大意义。

转炉多消化废钢是炼钢降低吨钢能耗的最有效办法,转炉冶炼消化废钢能耗远低于电弧炉冶炼,因此,很多钢铁企业都在想法设法在转炉里多加废钢。废钢预热是多加废钢最有效的办法。但是目前废钢预热过程能源利用率低,很多不到50%,而且预热过程烟气只是做了简单的除尘,硝、二噁英等有机废气排放严重超标,根本没有处理方案,存在很大的环保问题。再有目前的废钢预热过程废钢烧损严重,很多工艺废钢烧损在8%-10%,浪费巨大。预计到我国“十四五”末期,我国转炉冶炼消化废钢近3亿吨,按此计算每年废钢烧损量将达到2400万吨左右,这是多么惊人的数字?

1、转炉尾气余热梯级利用及煤气全程回收技术

为解决上述问题,沈阳东大山汇环境科技有限公司开发了“转炉尾气余热梯级利用技术”,利用转炉尾气余热干馏煤粉,通过干馏煤粉产生的挥发分再裂解,再裂解产物消耗掉转炉煤气中的氧气,使炉气基本做到全程回收煤气,避免了CO放散。干馏煤粉后的炉气基本是高温煤气,采用这种高温煤气做热源,以竖炉形式预热废钢,加热废钢的同时冷却了煤气,烟气无需水冷,节省了冷却水消耗,煤气预热废钢不会有废钢烧损。同时还会获得一部分干馏煤,为烧结工艺解决了部分绿色燃料。该工艺解决了煤气放散能源浪费和环境污染问题,烟气能源得到了梯度回收利用,节省了冷却用水,避免了废钢预热烧损,获得了部分绿色燃料,可谓是一举多得。

2、钢渣调质半干法控温控压处理技术

钢渣温度都在1500℃左右,拥有大量的高位热能,目前的钢渣处理法,大部分热量都白白浪费了,消耗了大量的水资源,同时还产生了很多脏水。采用半干法控温控压发电法处理,不但可以回收大量能源,还可以节省大量水消耗,避免产生废水,避免颗粒物和超细颗粒物的排放。

钢渣由于碱度高,处理后产物无法直接用于建材,需要做调渣预处理,降低其碱度,需要补充部分热量。钢渣前处理过程可以回收渣中铁资源。这将是钢渣处理的发展方向。

三、电弧炉冶炼

目前业界普遍认为电弧炉冶炼是绿色冶炼工艺,对此,我有不同意见。电弧炉短流程冶炼工艺碳排放比长流程碳排放低,这是事实,但这并不是因为电弧炉冶炼工艺本身能效高所致,而是因为它使用的原料是废钢,只有熔化废钢耗能,没有高耗能的还原过程而已,所以冶炼能耗较低。评价它是否绿色,一定要把它与其它工艺做同类原料冶炼能耗、污染物排放进行比较。

我们来看一下电弧炉冶炼的能耗、能源利用率及排放情况。我国的主体电力目前仍然以燃煤发电为主,燃煤电厂平均能源转化率仅为40%左右,当下电弧炉的能源利用率仅为60%左右,也就是说电弧炉的综合能源转化率仅在24%左右;有数据表明:2020年,电弧炉的能耗是240公斤标准煤/吨钢,而长流程使用废钢做原料或竖炉熔化废钢,能耗应该在150公斤标准煤/吨钢,如果采用转炉烟气余热预热废钢,能耗会更低。可见,从原料消耗上来看,电弧炉并不节能,也就是说,CO2排放并不会少。不仅如此,电弧炉在环保治理方面还有一个致命的弱点,就是烟气中NOx目前还无法治理。电弧高温,炉内进入的空气大量被氧化,生成NOx,由于电炉间歇式工作,炉温经常变化,传统脱硝工艺根本没有办法解决。所以环保部门对此也没有甚至是无法提出要求。

电弧炉冶炼存在的问题及解决方向:

1、目前我国的电力结构还是燃煤发电为主,发电的能源转化率低制约了电弧炉的能效优化。应该采用一次燃烧热能,替代部分电能。在熔化期采用喷煤、喷燃气的一次燃烧热能,减少电能消耗。

2、电弧炉的几何尺寸先天不足,换热时间太短,导致热效率低。应该加强预热回收,竖炉余热废钢换热条件是最佳的,可以大大提高余热回收效率。因此,电弧炉尾气竖炉废钢预热是发展方向。

3、电弧炉冶炼的间歇性工作特点,导致传统脱硝工艺无法运行。应该通过一次燃烧控制气氛,用还原性气体脱硝,然后再进行二次燃烧,解决燃气逃逸。这种工艺既解决了NOx排放超标问题,也会大大降低废钢烧损。

电弧炉冶炼只有解决上述问题,才能称得上绿色冶炼工艺。

在绿电没有成为主体电力之前,有长流程存在的情况下,尽量采用长流程处理废钢,长流程处理废钢过程的碳排放远低于目前的短流程。所以国家应该鼓励转炉多消化废钢,而不是盲目发展电弧炉。

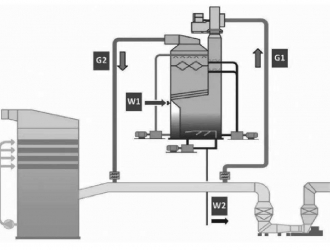

DDSH电弧炉冶炼工艺

为解决电弧炉冶炼存在的上述问题,沈阳东大山汇环境科技有限公司开发了DDSH电弧炉冶炼工艺。通过一次燃烧热能替代部分电能,通过控氧燃烧和二次燃烧解决NOx排放超标问题,通过竖炉废钢预热,提高能源利用率。烟气通过喷吹活性炭处理,使硫、二噁英等有机废气排放达标。不但提高了电弧炉冶炼的能源利用率,同时也解决了电弧炉冶炼烟气排放超标问题。