在对当前市场上可供选择的锅炉烟气超低脱硫、除尘技术进行比选分析的基础上, 最终确定选择超声波脱硫除尘一体化技术对锅炉系统实施改造。改造后, 净烟气中的SO2浓度稳定控制在30 mg/m3以下, 烟尘浓度稳定控制在5 mg/m3以下, 完全满足DB 37/664—2013第2号修改单的要求, 年减排SO2达369. 36 t, 减排烟尘172. 8 t, 每年可减少环保税支出约242万元, 经济效益和环保效益显著。

燃煤电厂锅炉污染物排放是造成大气污染的主要原因之一,近年来,国家投入巨额资金大力开展工业点源特别是燃煤电厂的污染治理工作,要求燃煤锅炉达到地方污染物特别排放限值 (超低排放) 要求,《山东省火电厂大气污染物排放标准》 (DB 37/664—2013) 第2号修改单明确规定:现有火电锅炉2019年1月1日起必须达到排放烟气SO2含量≤35 mg/m3、烟尘含量≤10 mg/m3(410 t/h以上锅炉烟气烟尘含量≤5mg/m3) 的要求。

1 锅炉烟气排放概况及改造目标

兖矿鲁南化工有限公司 (简称鲁南化工) 是兖矿集团旗下大型高科技煤化工企业,其主导产品为甲醇、醋酸、醋酸乙酯、丁醇等,配套建设的锅炉系统主要为化工生产装置提供动力或热源 (用于精馏提纯) ,富余蒸汽用于发电。

鲁南化工现有6台循环流化床锅炉,东、西厂区各配置3台,分别为2台130 t/h循环流化床锅炉和1台260 t/h循环流化床锅炉 (2×130t/h+1×260 t/h) ,锅炉均为2004—2009年期间建设,建成时间较早,污染物排放浓度较高。

前几年对锅炉系统进行了技术升级改造,6台锅炉均配置了“布袋除尘器+SNCR脱硝+低氮燃烧+氨法脱硫”等环保设施。其中,东、西厂区各配置氨法脱硫装置1套 (东厂区为1#脱硫塔、西厂区为2#脱硫塔) ,采用三炉一塔方式配置,2套脱硫装置均采用江苏新世纪江南环保股份有限公司开发的第一代氨法脱硫技术,2009年建成投用,设计烟气处理量673 400 m3/h、脱硫效率98%、SO2排放浓度≤100 mg/m3,实际SO2排放浓度在35~150 mg/m3、烟尘排放浓度在19~36 mg/m3,枣庄市环境监测监控信息管理系统监测到的2016年全年烟气中污染物排放数据见表1。

可以看出,鲁南化工锅炉烟气排放指标达不到DB 37/664—2013第2号修改单的要求,必须对锅炉系统进行超低排放改造。

表1 技改前烟气中污染物排放浓度统计mg/m3

根据DB 37/664—2013第2号修改单的要求,鲁南化工确定锅炉烟气脱硫除尘改造目标如下:净烟气中SO2含量≤35 mg/m3、颗粒物 (烟气中各种尘粒的总和) 含量≤5 mg/m3,其他工艺指标达到《氨法烟气脱硫工程通用技术规范》 (HJ 2001—2018) 的要求。

2 技术路线比选

为达到新标准的要求,鲁南化工2015—2016年持续对国内脱硫、除尘超低排放工艺及其应用状况进行了深入的考察调研,但当时国内烟气超低排放处于刚起步阶段,已经投运的成熟示范装置还不多,大型燃煤电厂超低排放基本上以石灰石-石膏法+湿式电除尘工艺为主,可选择性少。

2.1 SO2超低排放技术路线比选

国内应用较多的烟气脱硫工艺主要有石灰石-石膏法、氨法和半干法,3种工艺均技术成熟、可靠,并有广泛的应用。由于鲁南化工已建成氨法脱硫装置,且以化工生产过程中副产氨水作为脱硫剂,氨法脱硫副产硫酸铵可作为企业生产复混肥的原料,其运行成本、技术可靠性等均较石灰石-石膏法、半干法等工艺有明显优势,因此,SO2超低排放改造只需对现有氨法脱硫装置进行优化,即通过吸收段结构优化强化传质效果、提高脱硫剂覆盖率、避免烟气短路及偏流,就可实现净烟气中SO2浓度低于35 mg/m3的目标,较新建超低排放设施节省投资50%以上。

2.2 烟尘超低排放技术路线比选

在脱硫系统改造的基础上,要实现净烟气中颗粒物含量≤5 mg/m3的要求,有多种工艺组合方式可选,超低除尘工艺组合的比较见表2。

通过比对并综合考虑鲁南化工的生产经营状况,最终我们确定选择施工周期短、新增占地少、投资低、运行安全可靠的“原布袋除尘+超声波脱硫除尘一体化技术”对锅炉系统进行改造,该技术路线可较常规的“脱硫+湿式电除尘超低排放技术”工艺路线节约投资50%以上,节省运行费用50%以上,具有明显的技术和应用优势。

3 超声波脱硫除尘一体化技术工艺原理及流程

超声波脱硫除尘一体化技术是将脱硫吸收与深度除尘组合在1套装置中的联合处理技术,是一种集烟气脱硫、除尘于一体的经济、高效的超低排放技术,可使脱硫后净烟气中的SO2含量控制在35 mg/m3以下、烟尘含量控制在5 mg/m3以下。

3.1 工艺原理

3.1.1 氨法脱硫的工艺原理

在多功能烟气脱硫塔吸收段中,通过氨水中的NH3与烟气中的SO2反应将锅炉烟气中的SO2予以吸收脱除,得到脱硫中间产品———亚硫酸铵或亚硫酸氢铵溶液,之后在脱硫塔的氧化段鼓入压缩空气,使亚硫酸铵或亚硫酸氢铵与空气中的O2发生氧化反应生成硫酸铵;在脱硫塔的浓缩段,高温烟气将硫酸铵溶液浓缩,得到固含量在10%~15%的硫酸铵浆液,浆液经旋流器浓缩以及离心分离、干燥、包装等工序处理后最终得到硫酸铵产品。

表2 多种烟气超低除尘工艺组合的比较

3.1.2 超声波除尘的工艺原理

超声波除尘技术由江苏新世纪江南环保股份有限公司开发,采用洗涤凝聚、声波凝并2种细微颗粒物粒径增大技术对载尘烟气进行细微颗粒物粒径增大预处理,从而大大提升细微颗粒物的去除效果,最后采用多级高效除雾器实现总尘的超低排放。其中,声波凝并颗粒物粒径增大技术是在声波或超声波的作用下使细微颗粒物发生共振 (声波声强不小于0.5 kW/m2、频率在0.05~150 kHz更好;颗粒粒径越小则振幅越大) 而相互结合、增大,从而促进颗粒凝聚并从流动的气体中分离出来。

超声波除尘技术的三大机理: (1) 超声波在气体中传播,推动气体中悬浮的微粒反复振动而对微粒做功,不同大小粒子的振幅不同而导致粒子间相互碰撞; (2) 由于气流与颗粒间的相对速度不同,粒子之间形成流体吸引力; (3) 由于声辐射压的作用,使粒子沉积到声驻波的波腹上,大大增加尘粒的碰撞积灰。

3.2 工艺流程

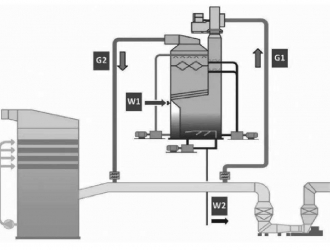

超声波脱硫除尘一体化装置工艺流程简图见图1。锅炉引风机送来的烟气,通过增压风机进入多功能烟气脱硫塔浓缩段,蒸发浓缩硫酸铵溶液,烟气温度降至约60℃;之后烟气进入脱硫塔吸收段,通过与吸收液中的NH3反应除去烟气中的大部分SO2和其他酸性气,烟气温度进一步降至45~55℃;之后净烟气经超声波凝并,其中的颗粒物结合为大颗粒,经除雾器捕集后返回塔内,净烟气则由脱硫塔烟囱直接排放。

图1 超声波脱硫除尘一体化装置工艺流程简图

4超声波脱硫除尘一体化技术的应用及效果

4.1应用概况

2016年10月—2017年6月,鲁南化工采用超声波脱硫除尘一体化超低排放技术先后完成了东、西厂区2套氨法脱硫装置的升级改造,2套氨法脱硫装置分别于2017年4月和2017年7月进行运行调试,之后投入正常运行。

投运至今,装置运行正常,净烟气中SO2浓度能够稳定控制在30 mg/m3以下,烟尘浓度稳定控制在5 mg/m3以下,完全满足DB 37/664—2013第2号修改单的要求,没有出现日均值、小时均值超标的现象;投运至今,超声波脱硫除尘一体化装置按计划检修3次,主要是脱硫塔内件的常规检查和防腐处理,检查结果显示,其动、静设备运转正常,超声波设施及新增屋脊式除雾器、丝网除沫器均无严重腐蚀现象。

4.2 排放指标考核

2018年4月2日0:00—4月8日23:00对2#脱硫塔进行了168 h的运行考核,2018年7月13日0:00—7月19日23:00对1#脱硫塔进行了168 h的运行考核,枣庄市环境监测监控信息管理系统监测到的烟气中污染物排放数据见表3。

表3 技改后烟气中污染物排放浓度统计mg/m3

4.3 工艺运行指标考核及评价

(1) 性能考核期间共生产硫酸铵137 t,脱硫前系统硫酸铵潜在量为52.88 t,系统共消耗浓度15%的氨水145.47 m3,折合纯氨21.88 t,理论上应生成硫酸铵84.89 t,即氨利用率为 (137-52.88) ÷84.89×100%=99.1%,而设计氨利用率≥99%,实际氨利用率优于设计值。

(2) 设计烟气脱硫系统压降≤2100 Pa,实际考核烟气脱硫系统压降390Pa,优于设计值。

(3) 设计烟气氨逃逸≤2 mg/m3,实际考核氨逃逸值为0.533×10-6(0.405 mg/m3) ,优于设计值。

(4) 设计净烟气中雾滴浓度≤75 mg/m3,实际考核雾滴浓度20.69 mg/m3,优于设计值。

可见,超声波脱硫除尘一体化装置各项排放指标及工艺指标均达到设计要求,符合《山东省火电厂大气污染物排放标准》和《氨法烟气脱硫工程通用技术规范》的要求。

4.4 经济效益评价

据项目环评及验收报告,项目实施后年减排SO2达369.36 t,减排烟尘172.8 t,按山东省环保税征收标准———SO2每当量6元、烟尘每当量1.2元计算,每年减少环保税支出约242万元。

4.5 环境效益评价

超声波脱硫除尘一体化技术的应用是在原烟气处理设施的基础上进行的升级改造,改造后,正常生产过程中水全部重复利用,不产生废水,事故废水排放地坑回收 (重复利用) ,副产品———硫酸铵对外出售,无其他废渣产生;6台循环流化床锅炉年减排SO2达369.36 t,年减排烟尘172.8 t,大幅减轻了对环境的污染,为打赢“蓝天保卫战”做出了积极的贡献。

5 结束语

鲁南化工超声波脱硫除尘一体化技术的应用实践表明:其各项排放指标完全能达到《山东省火电厂大气污染物排放标准》和《氨法烟气脱硫工程通用技术规范》的要求,可实现锅炉烟气的超低排放;该技术可采用“多炉一塔”的方式配置[鲁南化工已将超声波脱硫除尘一体化备塔列入2019年项目资金计划,以实现“三炉两塔” (开一备一) ,满足设备检修和环保应急工作需要],可大大减少一次性改造资金的投入;该技术适用于现有氨法脱硫装置的升级改造,具有施工周期短、改造设备少、占地少、投资小、运行安全可靠等优点,可作为化工、石化、医药等企业自备中小型锅炉烟气超低排放示范工艺路线的首选。